Фрезерные станки с ЧПУ: ключ к безупречным пресс-формам для литья пластмасс

А что, если мы вам скажем, что литье под давление начинается не с термопластавтомата, а с фрезерного станка? Не спешите спорить - давайте во всем разберемся.

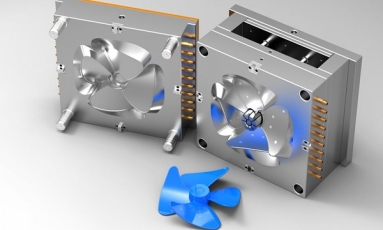

Казалось бы, какая связь между производством пластмасс и металлообработкой? А вот какая: даже самый точный литьевой автомат просто бесполезен, если пресс-форма имеет погрешности. Нет точной пресс-форы – нет качественного изделия, сколько бы вы не настраивали температуру и давление впрыска.

В литьевом производстве пресс-форма — это не просто оснастка, а ключевой технологический узел, определяющий и качество изделия, и экономику всего процесса. Когда форма сделана с отклонениями или из несоответствующей стали, проблемы начинаются уже на первых циклах - то облой по всей плоскости, то недоливы, то залипание изделия. А ведь каждая минута простоя литьевой машины — это прямые убытки компании.

И тут возникает логический вопрос: нельзя ли просто покупать готовые пресс-формы и не ломать голову? В теории – да, но на практике все может быть не так радужно. Несмотря на то, что российский рынок производства пресс-форм на заказ развивается, большинство предприятий по-прежнему вынуждены заказывать оснастку за рубежом, особенно, если необходимы многокомпонентные или высокоточные формы.

Кажущаяся выгода от заказа пресс-форм зарубежом часто сопровождается неочевидными скрытыми платежами в случае погрешности: дорогостоящие доработки (25-50% стоимости заказа), дополнительные расходы на логистику и таможню (до 40% стоимости), учтите также упущенную выгоду за время простоя производства, не говоря уже о возможности повторного брака. Импортные формы нередко обходятся в 2-3 раза дороже, полностью перечеркивая первоначальную экономию.

Локальное изготовление пресс-форм в рамках собственного производства — это прозрачная калькуляция с полным контролем качества и оперативным внесением доработок. Такой стратегический подход гарантирует бесперебойность производства и предсказуемость себестоимости. Да, это требует инвестиций в оборудование и специалистов, но эти затраты окупаются уже через год-полтора.

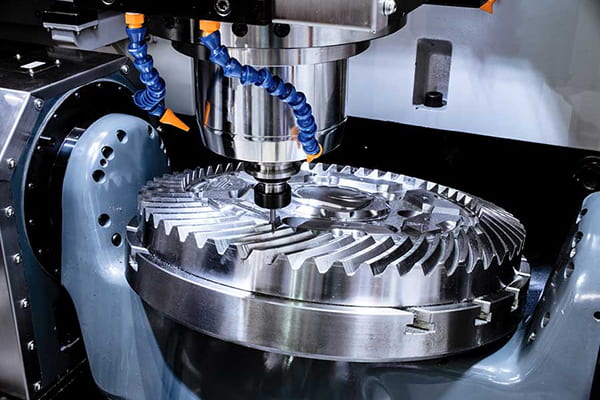

Обеспечить необходимое качество и повторяемость пресс-форм способны современные высокоточные фрезерные станки с ЧПУ, которые обладают рядом преимуществ:

- Беспрецедентная точность обработки.

Востребованность данного оборудования на рынке вполне понятна -станки работают с точностью швейцарских часов, достигая микронных допусков до 0,005-0,01 мм, что просто невозможно при ручной обработке. Такая точность особенно важна для сложных пресс-форм с множеством подвижных элементов, где даже микронные отклонения могут привести к заклиниванию механизмов или образования облоя.

За счет высокой точности работы все детали формы идеально подходят друг к другу, а изделия получаются ровными и без дефектов. Отсутствие перекосов и перегрузок обеспечивает долговечность пресс-форм. Особенно важно, что высокая точность сохраняется при серийном производстве – первая и сотая пресс-формы буду абсолютно идентичны, что является критичным для ряда производственных сфер.

- Способны обработать любой металл.

Фрезерные станки с ЧПУ демонстрируют впечатляющую гибкость в работе с материалами, адаптируясь под разные материалы – от прочных сталей до алюминия. Они одинаково хорошо обрабатывают и легированные стали для массового производства, и сплавы на основе меди, цинка, алюминия

для пробных образцов. Можно сначала сделать тестовую форму из алюминия, а затем, не меняя оборудование, перейти к стальной оснастке, экономя врем на переналадке. Это очень удобно, когда нужно быстро испытать новую пресс-форму, что особенно ценно для производств с разнообразной номенклатурой.

- От чертежа до готовой пресс-формы за дни, вместо недель.

Современные фрезерные станки с ЧПУ сокращают традиционные сроки изготовления пресс-форм в разы, превращая недели ожидания в считанные дни. Благодаря автоматизированному процессу, уже через 24-48 часов после утверждения 3D-модели станок начинает обработку заготовки, работая круглосуточно без потери качества. Особенно впечатляет скорость при создании алюминиевых форм-прототипов - от идеи до готового изделия может пройти всего 3-5 рабочих дней. Для стальных пресс-форм сроки увеличиваются до 7-14 дней в зависимости от сложности, что все равно в 2-3 раза быстрее традиционных методов. Ключевой фактор такой оперативности - минимальное участие человека: станок самостоятельно выполняет до 90% операций, от черновой обработки до финишной доводки, исключая "человеческий фактор" и связанные с ним задержки.

- Высокая автоматизация и снижение трудозатрат

Современные фрезерные станки с ЧПУ кардинально меняют подход к производству пресс-форм, сводя к минимуму необходимость ручного труда. После загрузки управляющей программы на основе 3D модели

и параметров обработки станок самостоятельно выполнит весь цикл работ – от чернового фрезерования до финишной доводки поверхностей. Оператор лишь контролирует процесс через интерфейс управления, а станок в автоматическом режиме меняет инструмент, корректирует режимы и даже проводит промежуточные замеры.

Вывод: выбирайте стратегию под ваш уровень производства.

Если вы только начинаете работать с литьем пластмасс, разумнее закупать готовые пресс-формы — это снизит риски и позволит сосредоточиться на освоении технологического процесса. Выбирайте проверенные, простые конструкции с минимальным количеством сложных элементов — так вы избежите дорогостоящего брака и научитесь работать с оснасткой.

Но если ваш бизнес уже «оперился» и выходит на серьезные объемы производства, пора задуматься о собственном изготовлении пресс-форм. Это инвестиция в качество, скорость и репутацию. Только полный контроль над процессом создания оснастки гарантирует идеальное соответствие вашим требованиям и стабильно высокое качество литья.

Собственные пресс-формы — это не просто инструмент, а конкурентное преимущество, которое позволит вам предлагать клиентам безупречную продукцию и гибко реагировать на изменения рынка.

Ниже расположены модели фрезерных станков с ЧПУ, которые вам в этом помогут.